Branche Halbleiterindustrie

Interessante Blogbeiträge

Reinraumtechnik in der Halbleiterindustrie

Die Strukturen in der Halbleiterindustrie werden immer kleiner, wohingegen die Anzahl der Bearbeitungsschritte stetig steigt. Es werden teilweise nur 1-10 Partikel mit einem Durchmesser 0,1-0,2 µm in 1 m³ Luft zugelassen. Bei einem Gigabit-Chip ist hingegen die Anzahl der Bearbeitungsschritte auf ca. 700 angewachsen. Die Nullfehlerproduktion bei allen Prozessen ist somit eine unabdingbare Voraussetzung geworden, um eine akzeptable Gesamtausbeute erzielen zu können.

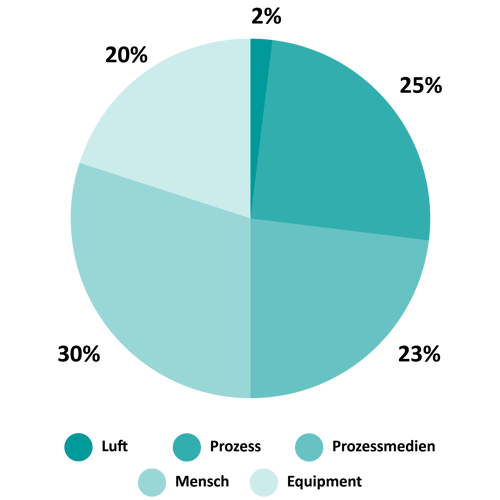

Kontamination effektiv vermeiden

Die Kontaminationen können unterschiedlichen Ursprungs sein (siehe Grafik). Diese gilt es bestmöglich zu vermeiden.

Geschichtlicher Rückblick – was war der Ursprung und wie ist es heute?

Die erstmalige Einführung des SMIF-Systems (Standard Mechanical Interface) in den 80ern bildete einen großen Schritt in Richtung Fab-Automation. Das Design basiert auf einer Box mit geringem Volumen, die für die Lagerung und den Transport der Siliziumwafer in einer reinen, statischen Umgebung ausgelegt ist. Die Anpassung an die bestehende Halbleiterproduktion und bestehende Maschinen sollte gegeben sein. Als Ausgangspunkt stellte man einen Anspruch auf Reinheitsklasse 10 und besser (seit 2001 – ISO 4).

Erstmals wurde der Mensch als Partikelquelle weitestgehend außen vor gelassen. Es wurden Schnittstellenstandards definiert und damit die Basis geschaffen, dass unterschiedlichste Automatisierungskonzepte aufeinander abgestimmt werden konnten. Somit entstanden die ersten Minienvironments.

Aus dem durch die Automatisierung optimierten Work Flow konnte eine steigende Produktivität abgeleitet werden.

Durch die Einführung der 300 mm Technologien wurde aus einer Option zur Automatisierung eine Pflicht. Dabei wurde die Automatisierung immer in Kombination mit der benötigten Reinheitsanforderung betrachtet. Somit war die Frage nach einem Minienvironment untrennbar mit der Automatisierung der Prozesse verbunden.

Was sind die Spezifika der Halbleiterindustrie

Automatisierung

Mit dem Begriff der Automatisierung wurden auf der einen Seite die Produktivität und die Reduzierung des Eingriffes durch den Menschen in den Mittelpunkt der Betrachtungen gestellt. Auf der anderen Seite treten andere Probleme auf. Der Einfluss durch den Bediener in Bezug auf die Einbringung von Kontamination wird zwar zurückgedrängt. Jedoch wird durch die Integration neuer Kontaminationsquellen, speziell dem Automatisierungs-Equipment, der eben genannte Vorteil weitestgehend neutralisiert und bringt völlig neue Aspekte mit in die Debatte. Diese Fragen der Reinraum- und Reinheitstauglichkeit rücken immer mehr in den Mittelpunkt der Problemdiskussion. Hierbei konnte festgestellt werden, dass die durch den Prozess erzeugten Kontaminationen auch vom Prozesswerkzeug her, den Maschinenkomponenten, kommen können und damit die gesamte Ausstattung, sowohl Prozess- als auch Automatisierungsausstattung, unter diesem Aspekt betrachtet werden muss.

Kontamination durch den Einfluss des gesetzten Equipments

Die neuen Entwicklungen verlangen mehr und mehr nach reinraum- und reinheitsgerechten Maschinen und Geräten. Diese wiederum sollten aus reinraum- und reinheitsgerechten Komponenten, Einzelteilen und Materialien bestehen. Dieser Aspekt ist bereits in der Designphase wichtig. Werden die Fragen zur Beeinflussung des Produktes bzw. Prozesses durch die Geräte nicht rechtzeitig in der Konzeptphase berücksichtigt, führt dies zu kostenintensiven Nachrüstungen, die ein vielfaches der ursprünglichen Aufwände, welche notwendig sind, ausmachen. Die sogenannte 10-er-Regel besagt: Unterlassene Aufwendungen am Anfang einer Produktionskette, die später aber doch eine hohe Notwendigkeit haben, in diesem Fall die Prozessreinheit, erfordern mit jedem weiteren Arbeitsschritt in der Verarbeitungskette einen um das 10-fache höheren Kostenaufwand als im davorliegenden Schritt.

Reinheitsanforderungen heute

Die Reinheitsklassen von ISO 1 bis ISO 9 bei Partikelgrößen bis zu 0,1 µm werden in der ISO 14644-1 beschrieben. In den Roadmaps der ITRS (International Technology Roadmap for Semiconductors) wird beschrieben, wie die Anforderungen an die unterschiedlichen Prozesse stetig ansteigen werden. Nur die Anforderungen an die Luftreinheit entwickeln sich nicht weiter, da keine Luftreinheitsklassen jenseits der ISO 1 definiert sind.

Es wird derzeit im VDI an einer Erweiterung gearbeitet und weitaus kleinere Partikelgrößen betrachtet. Die Klassifizierung kann allerdings nicht einfach „nach unten“ erweitert werden, da sich Partikel im Nanometerbereich in der Luftströmung anders verhalten als Partikel ≥ 0,1 µm.

AMC (airborne molecular contamination, oder auch ACC – airborne chemical contamination) spielt bereits eine sehr große Rolle z.B. in der Fertigung von Halbleiterelementen und deren Bedeutung wird auch weiterhin stark zunehmen. Damit werden neben den Fragen nach Partikeln weitergehende Fragen nach den Materialien, die in den Maschinen und Komponenten verbaut werden, die Fragen nach deren Ausgasungsraten bezüglich verschiedenster Elemente und Verbindungen und deren Beeinflussung auf das Produkt gestellt. Die Ermittlung dieser Parameter ist möglich, erzeugt jedoch einen weiteren Kostenfaktor im Rahmen der Konzepterstellung und des Designs.

Passende Produkte/ Services für die Halbleiterindustrie

In der Halbleiterindustrie werden hohe Ansprüche an die Reinheit gestellt. Die Reinräume haben meist eine Luftreinheitsklasse zwischen ISO 5 und ISO 7. Da diese ISO-Klassen für die hochsensiblen Prozesse der Halbleiterindustrie jedoch oft nicht ausreichend sind, werden diese Prozesse meist mit Minienvironment-Lösungen zusätzlich vor schädigenden Partikeln geschützt. Hierin kann man die größte Partikelquelle – den Menschen- fast vollständig ausgrenzen. In solch einem Minienvironment kann eine Luftreinheitsklasse ISO 2 oder sogar ISO 1 erreicht werden.

Um diese besonders hohe Reinheit, die an den Prozess gestellt wird, sicherstellen zu können, sollte bereits bei der Materialauswahl darauf geachtet werden, dass diese nicht nur glatt und leicht zu reinigen sind. Sie sollten außerdem lösungsmittelstabil und ausgasungsarm sein. Oft finden eloxiertes Aluminium, Glas und Edelstahl Anwendung. Einen Überblick über geeignete Materialien finden Sie hier.

Minienvironment

Kontaminationsfreie Fertigung erreicht man einerseits durch den Einsatz reinraum- und reinheitstauglicher Materialien und Maschinen. Andererseits treten diese Parameter wieder in den Hintergrund, wenn man es schafft durch technische Einrichtungen - den Minienvironments – zu verhindern, dass diese Kontaminationen in den Bereich der Prozesse und Produkte gelangen. Wird durch eine intelligente Reinluftströmung saubere Luft zum Prozessort gebracht und Kontaminationen abgeführt bzw. abgeschirmt, muss nicht zwangsweise auf reinraum- und reinheitsgerechte Einheiten zurückgegriffen werden.

Mit dem Start der ersten 300 mm – Fertigung in Dresden wurde durch SEMATECH und SEMI festgeschrieben, dass jedes Equipment zwingend ein Minienvironment hat und der Gerätelieferant für dessen Funktion verantwortlich ist. Damit wird die Kompetenz in Reinheitsfragen mehr und mehr dem Prozess zugeordnet. Die betroffenen Unternehmen haben die Möglichkeit, das dafür notwendige Wissen aufzubauen oder sich externe Kompetenz ins Team zu holen.

Dabei wird konsequent auf adaptierte Lösungen verzichtet, wie sie bei Retrofit-Fabs lange eingesetzt wurden. Heute ist das Minienvironment ein fester Bestandteil der Fertigungsmaschine. Die Funktionselemente der Maschine selbst werden mit Funktionselementen des Minienvironments verknüpft. Dabei spielt das reinheitsgerechte Design eine große Rolle. Viele verschiedene Komponenten sind dafür ausschlaggebend. Nur eine davon, die unbedingt beachtet werden muss, ist die strömungsgerechte Gestaltung.

Reinheitsanforderungen gerecht werden – Reinigung von Einzelteilen und Baugruppen

Noch immer werden viele Fertigungsgeräte für Hochtechnologieanwendungen unter „normalen“ Fertigungsbedingungen hergestellt. Dass nur alleine die Endmontage im Reinraum geschieht, ist bei weitem nicht ausreichend. Die gewünschten Resultate von Folgeaktionen bleiben aus, wenn die Prozesskette nicht in ihrer Gesamtheit betrachtet und konsequent eingehalten wird. Das heißt unter anderem, dass eine finale Reinigung des Gesamtgerätes nicht effizient möglich ist, wenn die Einzelteil-und Komponentenreinigung vernachlässigt wird. Da die Kontaminationen, die früher oder später hervortreten und das Produkt schädigen können, an Stellen eingebaut wurden, die nachträglich nicht mehr gereinigt werden können, wie es die Reinheitsanforderungen verlangen. Dabei sei auf die oben schon erwähnte „10er-Regel“ verwiesen: Unterlassene Aufwendungen am Anfang einer Produktionskette, die später aber doch eine hohe Notwendigkeit haben, in diesem Fall die Oberflächenreinheit, erfordern mit jedem weiteren Arbeitsschritt in der Verarbeitungskette einen um das 10-fache höheren Kostenaufwand als im davorliegenden Schritt.

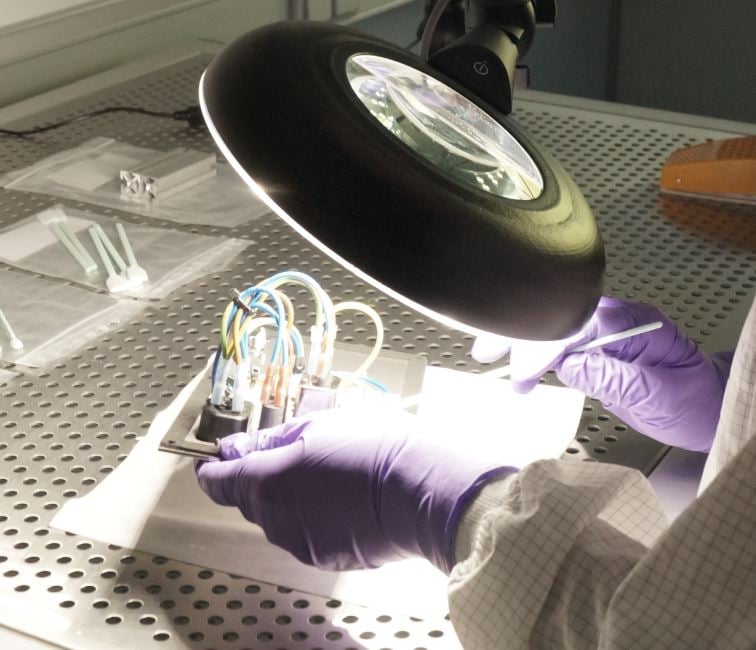

Folgende Voraussetzungen sind im Minimum notwendig, um eine Prozesskette weitestgehend einzuhalten:

- Wissen zu reinheitsgerechtem Design von Geräten und Automatisierungseinrichtungen

- Verfügbarkeit von reinraumgerechten Baugruppen

- Reinraumbedingung für die Montage

- Geschultes Personal für die Produktion der Geräte

- Wissen bezüglich Reinigung von Teilen, Baugruppen und Geräten

- Wissen bezüglich reinraumgerechter Verpackung und Logistik

- Bestehende Messausstattung um den Arbeitsfluss zu überwachen

COLANDIS als Partner für Reinraumanforderungen in der Halbleiterindustrie:

In fast allen Bereichen, nicht nur in der Halbleiterindustrie, steigen die Anforderungen an die Produktreinheit. Diese wird von den folgenden Parametern beeinflusst:

- Mensch

- Prozess

- Equipment

- Prozessmedien

- Prozessumgebung/ Reinraum

Die größte Quelle für Kontamination und somit auch den größten Unsicherheitsfaktor für eine effiziente und gleichbleibend qualitativ hochwertige Produktion war bisher der Mensch. Dieser wird in der heutigen Fertigung mehr und mehr durch Automatisierungslösungen ersetzt.

Um die weiteren Prozessschritte bestmöglich zu schützen, entwickeln wir gemeinsam mit Ihnen eine passende Lösung, die nur so gut wie nötig und nicht so gut wie möglich ist.

Reinraumanforderungen und Automatisierungstechnik müssen kein Antagonismus sein. Werden die Grundregeln zum Arbeiten und Produzieren von Maschinen, Geräten und Komponenten eingehalten und die Prozesskette in ihrer Gesamtheit betrachtet, ist auch trotz einer Automatisierung eine reinheitsgerechte Produktionsumgebung realisierbar.